Коэффициентом безопасности называют отношение предельных напряжений к максимальным напряжениям, возникающим при работе детали.

1. Коэффициент безопасности при статических нагрузках можно определять по формулам:

для пластичных материалов

для хрупких материалов

![]() (1.11)

(1.11)

2. Коэффициент безопасности при переменных (циклических) нагрузках с учетом основных факторов, влияющих на предел выносливости, для любого материала определяют по формулам:

при симметричном цикле

![]() (1.12)

(1.12)

при асимметричном цикле, когда с возрастанием нагрузки цикл остается подобным рабочему , т. е. возрастание напряжений происходит по направлению ОМN (рис. 1.3):

Рис. 1.7. Диаграмма предельных напряжений

![]() (1.13)

(1.13)

при асимметричном цикле, когда среднее напряжение не меняется, а амплитуда растет, т. е. по линии МР (рис. 1.3):

(1.14)

(1.14)

При совместном действии нормального σ а и касательного τ а напряжений (изгиб, кручение), изменяющихся синфазно,

(1.15)

(1.15)

где s σ ; s τ – коэффициент безопасности по нормальным и касательным напряжениям (1.24. . .1.26) с заменой σ на τ.

Допустимое значение коэффициента безопасности [s] назначают на основании опыта проектирования и эксплуатации машин или рассчитывают с учетом требуемой надежности деталей. При отсутствии необходимых данных допустимый коэффициент безопасности приближенно можно определить на основе так называемого дифференциального метода как произведение частных коэффициентов :

где s 1 – коэффициент, учитывающий степень точности расчета. Расчет приводить к завышенным напряжениям и степень завышения определить трудно: s 1 = 1, расчет приводит к заведомо заниженным напряжениям; s 1 = 1,2...1,3; s 2 – коэффициент, учитывающий однородность механических свойств материала. Для деталей, изготовленных из углеродистых и легированных сталей при высокой температуре отпуска, s 2 = 1,2...1,3; для деталей, изготовленных из высокопрочных сталей с пониженными пластическими свойствами (с низкой температурой отпуска) и высокопрочных чугунов, s 2 = 1,3...1,5; для деталей из стального литья s 2 = 1,5...2; для чугунных деталей s 2 = 2...2,5; для деталей из цветных сплавов (кованых и катаных) s 2 = 1,5...2; s 3 – коэффициент, учитывающий степень ответственности детали. Поломка детали не вызывает остановки машины: s 3 = 1; поломка детали вызывает остановку машины: s 3 = 1,1...1,2; поломка детали вызывает аварию: s 3 = 1,2…1,3.

Коэффициент безопасности по пределу прочности выбирается довольно большим. Например, для высокопрочных сталей – около 2...2,5, для серого чугуна 3...3,5, для стального и цветного литья 2,5...3, для особо хрупких материалов 4...6.

Коэффициент безопасности по пределу текучести для пластичных материалов (сталей) при достаточно точных расчетах выбирают 1,2...1,5 и выше. Коэффициент безопасности при контактных нагружениях можно принять 1,1...1,2. Коэффициент безопасности по пределу выносливости – 1,3...2,5. Например, при недостаточно полном объеме экспериментальных данных о нагрузках и характеристиках материала или ограниченном числе натурных испытаний [s] = 1,5...2; при малом объеме или отсутствии экспериментальных испытаний и пониженной однородности материала (литые и сварные детали) [s] = 2...3.

Пример. Определить коэффициент безопасности для вала d = 60 мм с одной шпоночной канавкой, который нагружен в опасном сечении изгибающим моментом М = 1,5 · 10 6 Н · мм и крутящим моментом Т = 4 · 10 6 Н · мм. Материал вала – сталь 40ХН (табл. 1.2, σ b = 1000 Н/мм 2 ; σ -1F = 530 Н/мм 2). Поверхность вала шлифованная. Напряжение изгиба изменяется по симметричному циклу, кручения – по пульсирующему. Срок службы N LE > N 0

Решение.

1. При сложном напряженном состоянии (изгиб и кручение) коэффициент безопасности определяется по выражению (1.15)

где s σ , s τ – коэффициент безопасности по изгибу и кручению.

2. По формуле определяем коэффициент безопасности по нормальным напряжениям при симметричном цикле изгиба:

Здесь амплитудное и наибольшее напряжения цикла равны и определяются по формуле:

![]()

где W = 18 760 мм 3 – момент сопротивления изгибу вала d = 60 мм, ослабленного шпоночным пазом.

3. Находим эффективный коэффициент концентрации напряжений для валов с одной шпоночной канавкой при изгибе (σ b = 1000 Н/мм) К σ = 2,3; масштабный фактор ε = 0,77; коэффициент состояния поверхности β = 0,88.

![]()

4. Коэффициент безопасности по касательным напряжениям при пульсирующем цикле нагружения по формуле:

![]()

5. По выражению определим амплитудное и среднее напряжения:

![]()

где W р = 4 · 10 4 мм 3 - момент сопротивления кручению вала ослабленного шпоночным пазом.

Км/ч.

На пересечениях в одном уровне скорость снижается на 20-50 % в зависимости от интенсивности на главной и пересекаемых дорогах и интенсивности автомобилей, поворачивающих налево.

При расчете скоростей на подучастках из всех скоростей, рассчитанных в зависимости от различных параметров, выбирают наименьшие значения (безопасные скорости).

Учитывая цель анализа и методику расчета скоростей, при построении графика скоростей вводят следующие допущения:

– не учитывают участки притормаживания для плавного изменения скорости при въездах на кривые малых радиусов, узкие мосты и т. д. В конце каждого участка дороги определяют максимальную скорость, которая на нем может быть развита, без учета условий движения на последующих участках;

– считают, что скорости движения возрастают до тех пор, пока не превысят безопасного значения, обеспечиваемого каким-либо

элементом плана или профиля. При дальнейших расчетах полагают, что автомобиль входит на следующий участок со скоростью, обеспечиваемой данным элементом.

Все эти допущения преследуют цель выявления наиболее неблагоприятного для безопасности режима движения автомобилей по дороге.

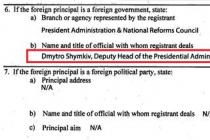

Расчет коэффициентов безопасности и построение графиков коэффициентов безопасности. Коэффициентом безопасности называют отношение максимальной скорости движения, обеспечиваемой тем или иным участком дороги , к максимально возможной скорости въезда автомобилей на этот участок

![]() (9)

(9)

Чем значительнее разность скоростей и чем меньше коэффициент безопасности, тем более вероятны дорожно-транспортные происшествия на рассматриваемом участке.

Опасность дорожно-транспортных происшествий на различных участках дороги в зависимости от коэффициента безопасности, определяемого по вычисленным скоростям движения, оценивают по таблице 4.

Таблица 4 – Определение характеристики участка дороги

Характеристика участка | , коэффициент безопасности |

Безопасный | > 0,8 |

Малоопасный | 0 , 6 – 0 , 8 |

Опасный | 0 , 4 – 0 , 6 |

Очень опасный | < 0 , 4 |

Результаты расчетов коэффициентов безопасности заносят в таблицу 5.

Таблица 5 – Значения коэффициентов безопасности по подучасткам дороги

Параметры | Номер подучастка |

||||

… | |||||

Скорость на входе на участок, км/ч | |||||

Скорость на участке, км/ч | |||||

Коэффициент безопасности |

На линейном графике исследуемого участка дороги строят график изменения коэффициентов безопасности в виде диаграммы в обоих направлениях. На этом графике выделяют участки по степени опасности, уделяя особое внимание участкам, где значение коэффициента безопасности font-size:14.0pt">В проектах новых дорог недопустимы участки со значениями < 0,8. При разработке проектов реконструкции и капитального ремонта автомобильной дороги следует перепроектировать участки с < 0,6.

Расчет пропускной способности трассы и уровня загрузки дороги движением и построение графиков. Для оценки пропускной способности применяют метод, основанный на использовании коэффициентов ее снижения - опытных коэффициентов, отражающих влияние ухудшения условий на изменение пропускной способности по сравнению с максимальной. Максимальная пропускная способность соответствует следующим дорожным условиям и составу потока автомобилей: прямолинейный участок дороги без пересечений, ширина полосы движения 3,75 метров, сухое покрытие имеет высокую ровность и шероховатость, транспортный поток состоит только из легковых автомобилей, отсутствуют какие-либо препятствия на обочинах, вызывающие снижение скорости, погодные условия благоприятные.

Поправочные коэффициенты были установлены проф.

по данным наблюдений за скоростями движения транспортных потоков на дорогах. Такой подход к учету влияния дорожных условий на пропускную способность является очень удобным в практической работе .

Значения коэффициентов снижения пропускной способности определяют как отношение пропускной способности рассматриваемого элемента дороги к пропускной способности дороги с особо благоприятными условиями движения , т. е.

(10)

Пропускная способность в конкретных дорожных условиях (авт/ч)

![]() (11)

(11)

где font-size:14.0pt"> (12)

(13)

где font-size:14.0pt"> – частные коэффициенты снижения пропускной

Способности, приведены в таблице Б.1.

Максимальная пропускная способность определена для дорог, имеющих

2 полосы движения – 2200 авт/ч (в оба направления);

3 полосы движения – 4000 авт/ч (в оба направления);

4 полосы движения и более – 1800 авт/ч (на одной полосе).

Для построения графика пропускной способности необходимо определить на каждом подучастке частные и общие коэффициенты снижения пропускной способности автомобильной дороги и заполнить таблицу 5.

Таблица 5 – Пропускная способность и уровень загрузки дороги движением

Коэффициенты снижения пропускной способности | Номер подучастка |

||||

1 | 2 | 3 | … | ||

Р | |||||

font-size:14.0pt">где font-size:14.0pt"> авт/ч;

– пропускная способность подучастка, авт/ч.

Для оценки пропускной способности дороги строят линейные графики пропускной способности Р и уровня загрузки Z в прямом и обратном направлениях.

При разработке проектов новых дорог уровень загрузки должен быть < 0,65, а при разработке проектов реконструкции font-size:14.0pt">Расчет итоговых коэффициентов аварийности и построение графиков итоговых коэффициентов аварийности. Относительная вероятность дорожно-транспортных происшествий на каждом из участков может быть также оценена обобщенным итоговым коэффициентом аварийности, вычисляемым как произведение частных коэффициентов аварийности:

(15)

Частный коэффициент аварийности - это отношение числа ДТП на участке дороги с тем или иным показателем плана или профиля к числу ДТП на эталонном участке. Эталонным участком автодороги считается горизонтальный прямой участок дороги с двумя полосами движения, шириной проезжей части 7,5 м, укрепленными обочинами шириной 3 м, с радиусами поворота 1000 м, интенсивность движения составляет 5000 авт/сут, ровным и шероховатым покрытием.

Частные коэффициенты аварийности характеризуют ухудшение условий движения, вызываемого влиянием элементов плана, продольного и поперечного профилей и придорожной полосы по сравнению с условиями движения по эталонному участку дороги. Значение частных коэффициентов аварийности , приведены в таблице Б.2.

Если значения коэффициентов аварийности на смежных участках отличаются сравнительно мало, а возможность быстрого улучшения всей дороги ограничены, необходимо установить очередность улучшения условий движения или перестройки опасных участков. Для этого при построении графиков коэффициентов аварийности дополнительно учитывают и тяжесть дорожно-транспортных происшествий. По предложению, рекомендуется вводить к частным коэффициентам поправочные коэффициенты тяжести, или стоимостные коэффициенты учитывающие возможные потери народного хозяйства от дорожно-транспортных происшествий.

За единицу дополнительных стоимостных коэффициентов принято среднее значение потерь народного хозяйства от одного дорожно-транспортного происшествия на эталонном участке дороги. Коэффициенты вычислены на основании данных об изменении средних потерь от одного дорожно-транспортного происшествия при различных дорожных условиях. Частные коэффициенты тяжести имеют в зависимости от учитываемых факторов следующие значения, приведенные в таблице Б.3 Итоговый коэффициент тяжести равен произведению частных коэффициентов:

font-size:14.0pt">Поправку к итоговым коэффициентам аварийности вводят на участках при значениях > 15. Для полной оценки степени опасности движения по дороге перемножают итоговый коэффициент аварийности на итоговый коэффициент тяжести:

Понятие машины, узла, детали

Машина представляет собой устройство, предназначенное для облегчения или замены труда человека и повышения его производительности.

Машины подразделяют на:

1) машины – двигатели;

2) машины – орудия;

3) машины – транспортирующие;

4) машины – роботы;

5) машины – кибернетические.

Узлом называется законченная сборочная единица, составные части которой подлежат соединению между собой на предприятии сборочными операциями.

Деталь – изделие, полученное без применения сборочных операций (болт, гайка, вал и т.д.). Детали подразделяют на:

1) детали общего назначения (передачи, соединения и т.д.);

2) детали специального назначения (лопатка, поршень и т.д.).

Курс «Детали машин» посвящен расчёту деталей общего назначения.

Классификация деталей общего назначения:

1. Соединительные детали и соединения (необходимы для соединения отдельных деталей в один механизм);

2. Детали для передачи вращательного движения (оси, муфты, валы);

3. Детали для поддержания в пространстве вращающихся частей машины (опоры, корпуса).

Принципы расчёта деталей машин по основным критериям

Работоспособности

Задачей проектирования машин является разработка документации, необходимой для их изготовления, монтажа, установки и эксплуатации. При этом к машине предъявляются такие требования, как: прочность, износостойкость, жёсткость, виброустойчивость, теплостойкость, надёжность, технологичность. Эти требования называются критериями работоспособности .

Прочность – способность сопротивляться нагрузкам, не разрушаясь и не имея при этом больших пластических деформаций. Это один из главных критериев. Расчёты на прочность проводят по номинальным допускаемым напряжениям, по допускаемым коэффициентам безопасности и по вероятности безотказной работы.

Расчёт на прочность состоит:

1. Предварительный расчёт (определяются приближённые параметры);

2. Проверочный расчёт (определение прочности в опасных местах).

Условие прочности - ,

где - расчётное напряжение, - допускаемое напряжение.

Одним из наиболее общих требований является условие равнопрочности. Очевидно, что нет необходимости конструировать отдельные элементы с излишними запасами несущей способности, которые не могут быть реализованы в связи с выходом из строя других элементов.

Износостойкость. Износ – процесс постепенного уменьшения размеров детали в результате трения. Следствие износа – уменьшение прочности и увеличение динамических нагрузок, нарушение герметичности и т.д. Виды изнашивания: абразивный износ, износ при заедании, износ при коррозии и т. д.

Оценка сопротивлений по изнашиванию проводится по условию:

; ; , где P -давление; PV – мощность трения, -рабочая температура; - допускаемые значения.

В наиболее ответственных деталях машин износостойкость обеспечивается надлежащей смазкой, применением антифрикционных материалов и герметизацией областей трения.

Жёсткость

– это способность детали сопротивляться изменению формы под действием сил.

Жёсткость

– это способность детали сопротивляться изменению формы под действием сил.

Проверочный расчёт жесткости состоит в определении упругих деформаций:

Удлинения;

Прогиба;

Поворота при изгибе;

Закручивания.

Виброустойчивость. Вибрация вызывает дополнительные переменные напряжения и приводит к усталостному разрушению деталей. Особенно опасными являются резонансные колебания. Условие отсутствия резонанса - несовпадение частот возбуждающих нагрузок с собственными частотами. Это условие достигается конструктивными мероприятиями.

Теплостойкость. Любая работа вызывает тепловыделение. Это приводит к снижению несущей способности детали, снижению защитной способности масляного слоя, разделяющего трущиеся поверхности детали, изменению зазоров в соединениях, изменению свойств поверхностей, снижению точности машин. Температурный расчёт сводится к ограничению температуры .

Надёжность и долговечность деталей машин

Надёжность – свойство выполнять свои функции, сохраняя свои характеристики. Она определяется безотказностью, долговечностью, ремонтопригодностью и сохраняемостью.

Безотказность – свойства изделий сохранять работоспособность в течение заданной наработки без вынужденных перерывов.

Долговечность – свойства изделий длительно сохранять работоспособность.

Ремонтопригодность – способность изделия к обнаружению и устранению отказов.

Сохраняемость – свойства изделия сохранять эксплуатационные показатели при хранении и транспортировке.

Имеем N 0 изделий для испытаний в течение t часов. Пусть N от – количество изделий, отказавших при испытании,а N р – количество работающих изделий, тогда относительное число отказов

Если N 0 велико, то Q (t ) – вероятность отказов.

Количественная характеристика надёжности – вероятность безотказной работы P (t ):

Если машина состоит из большого числа узлов, соединенных последовательно (рис.1.2), а отказ одного приведёт к отказу машины, то по теореме умножений вероятностей вероятность безотказной работы есть произведение вероятностей безотказной работы отдельных элементов:

Пусть система состоит из параллельно соединённых деталей (рис.1.3). Вероятность безотказной работы такой системы можно записать в виде

Пусть система состоит из параллельно соединённых деталей (рис.1.3). Вероятность безотказной работы такой системы можно записать в виде

Таким образом, надёжность сложной системы всегда меньше надёжности самого ненадёжного элемента. Чем больше элементов имеет система, тем меньше её надёжность.

Важной характеристикой является интенсивность отказов:

где t ср – средняя наработка на один отказ.

В период нормальной эксплуатации машины (область II рис.1.4) отказы от износа (область III) ещё не проявляются и надёжность характеризуется внезапными отказами. Они носят случайный характер и определяются выражением, уменьшаясь с наработкой по экспоненциальному закону (рис.1.5).

В период нормальной эксплуатации машины (область II рис.1.4) отказы от износа (область III) ещё не проявляются и надёжность характеризуется внезапными отказами. Они носят случайный характер и определяются выражением, уменьшаясь с наработкой по экспоненциальному закону (рис.1.5).

Основные пути повышения надёжности машин:

1. Улучшение конструкции изделия.

2. Повышение качества производства.

3. Обоснованное уменьшение напряжённости детали.

4. Правильный выбор системы смазки.

5. Резервирование:

а) постоянно параллельное (рис.1.6);

если

если

б) резервирование замещением.

Если надёжность переключения 100%, то

![]() .

.

Резервирование применяется тогда, когда исчерпаны все другие средства, существенно повышает надежность системы, но усложняет её.

Лекция №2

Выбор допускаемых напряжений при статических и переменных нагрузках

Все основные расчёты делятся на проектировочные и проверочные. Например, для стержня (рис. 2.1)

Все основные расчёты делятся на проектировочные и проверочные. Например, для стержня (рис. 2.1)

Проектировочный расчет;

![]() - проверочный расчет.

- проверочный расчет.

Допускаемые напряжения – это максимальные значения рабочих напряжений, которые могут быть допущены при условии обеспечения надёжности детали в процессе её работы:

где – предельное нормальное (касательное) напряжение детали, S – коэффициент безопасности.

Предельные напряжения – это такие напряжения, при действии которых деталь выходит из строя:

![]()

где k – коэффициент концентрации напряжения;

s limD – предельное напряжение лабораторного образца;

e m - масштабный фактор;

k П - коэффициент качества поверхности;

k р – коэффициент режима;

Коэффициент концентрации напряжения.

Фактические напряжения s max в зоне концентрации у дна выточки (рис. 2.2) будут значительно больше, чем где h и d - ширина и толщина пластины.

С увеличением абсолютных размеров сечений детали в большей степени проявляется негативное влияние неоднородности механических свойств металла и структурных дефектов, способствующих развитию усталостных трещин. Наряду с этим увеличение размеров сечения снижает градиент напряжений и положительный эффект возможного упрочняющего воздействия от обработки. Поэтому с увеличением абсолютных размеров сечения деталей происходит снижение их прочности и механических характеристик, получаемых при статических и усталостных испытаниях, учитываемое коэффициентами влияния абсолютных размеров – масштабными факторами

где s -1d (t -1d) – предел выносливости образца диаметра d ;

s -1 (t -1) – предел выносливости пробного образца d = 7…10 мм.

При статических нагрузках состояние рабочих поверхностей оказывает незначительное влияние на их прочность. При циклических нагрузках разрушение деталей связано с развитием усталостных трещин, возникающих обычно в поверхностном слое. Развитию усталостных трещин способствуют возникшие на поверхности в результате механической обработки микронеровности, являющиеся также концентраторами напряжений. Влияние их учитывается коэффициентами качества поверхности

где s -1 и t -1 – предел выносливости полированных образцов;

s -1d и t -1d – предел выносливости образцов с заданной обработкой.

Циклы нагружения

Детали машин обычно подвергаются действию напряжений, циклически меняющихся во времени. При этом возникают микроскопические трещины, приводящие к усталостной поломке деталей. В общем виде кривая, характеризующая изменение напряжений во времени, представлена на рис. 2.3.

Большое значение для работы детали имеют верхние и нижние пределы напряжений,

Большое значение для работы детали имеют верхние и нижние пределы напряжений,

![]() – среднее или условно постоянное напряжение,

– среднее или условно постоянное напряжение,

![]() – амплитудное напряжение.

– амплитудное напряжение.

Важным параметром является коэффициент асимметрии цикла .

В технике встречается три основных случая нагружения:

- Статическое нагружение (рис. 2.4).

Обозначение [ I

] – первый род нагрузки.

Обозначение [ I

] – первый род нагрузки. ![]() R

= +1.

R

= +1.

Для хрупких материалов принимают

где и - пределы прочности при растяжении и сдвиге.

Для пластичных материалов принимают

где и - пределы текучести.

Для нормализованных и улучшенных сталей при s в >800 МПа принимают y s = 0,3…0,4 и y t = 0,4…0,5.

Определение коэффициента запаса прочности

Коэффициент запаса прочности (безопасности)

>1, где s р – расчётное напряжение.

Существует дифференциальный метод (Одинга) и табличный метод определения коэффициентов запаса прочности.

1. Дифференциальный метод определяет коэффициент запаса прочности как произведение частных коэффициентов, отражающих:

a) достоверность определения расчётных нагрузок S 1 = 1…1,5;

б) однородность механических свойств материалов S 2 =1,2…2;

в) специфические требования безопасности S 3 =1…1,5.

Общий коэффициент запаса прочности [S ]=S 1 · S 2 · S 3 .

2. Таблицы существуют для типовых деталей каждой отрасли.

Передачи

Основные понятия. Классификация механических передач

Любая машина состоит из трёх основных элементов – двигателя, передаточного механизма, исполнительного механизма.

Устройства для передачи энергии и движения от одного агрегата другому или от одной части машины к другой называются передачами . Передачи подразделяются на механические, электрические, пневматические, гидравлические и комбинированные. В курсе «Детали машин» изучаются только механические передачи. Введение передач обусловлено следующими причинами:

1. Требуемые скорости исполнительного механизма, как правило, не совпадают с оптимальными скоростями двигателя;

2. Скорость движения исполнительного механизма необходимо регулировать, что не всегда возможно сделать двигателем;

3. Двигатели обычно выполняются для равномерного вращательного движения, а исполнительные механизмы могут требовать иной вид движения.

Передачи по принципу работы разделяются:

а) передачи трением с непосредственным контактом тел (фрикционные) и с гибкой связью (ременные);

б) передачи зацеплением с непосредственным контактом (зубчатые и червячные) и с гибкой связью (цепные).

По характеру изменения скорости:

а) понижающие (редуктора) и повышающие (мультипликаторы);

б) регулируемые и нерегулируемые.

Регулируемые разделяются на:

а) со ступенчатым регулированием;

б) с бесступенчатым (плавным) регулированием.

По взаимному положению валов:

а) с параллельными осями;

б) с пересекающимися осями;

в) с перекрещивающимися осями.

Устройство, содержащее одну или несколько зубчатых или червячных передач, установленное в жёстком корпусе и предназначенное для понижения частоты вращения и увеличения крутящего момента, называется редуктором .

Лениво пока фотографии из командировки выкладывать. Потому - продолжу "умничать".

Расчет любой конструкции на прочность, необязательно самолёта, начинается с определения собственно нагрузки на эту конструкцию. Необходимо определить, что мы в итоге хотим получить от изделия, какие нагрузки оно должно выдерживать. Понятное дело, я буду говорить об нагрузках на самолет.

Очевидно, что при полете крыло самолета нагружено распределенной нагрузкой - подъемной силой. На заглавном рисунке эта эпюра нагрузки показана на правой консоли и обозначена буквой q.

Интенсивность этой распределенной нагрузки должна быть такой, чтобы общая результирующая подъемной силы была равна:

Y = f*Ny*m, где:

f - коэффициент безопасности (не путать с запасом прочности)

Ny - максимальная эксплуатационная перегрузка (та, которая записана в РЛЭ в разделе ограничения)

m - масса летательного аппарата.

По порядку об этих трех параметрах.

Коэффициент безопасности f показывает во сколько раз разрушающая нагрузка (перегрузка в общем случае) больше максимальной эксплуатационной. Авиационные конструкции расчитываются не по допускаемым напряжениям, как в общем машиностроении, а по разрушающим. Потому что, понятно - культура веса, минимизация массы - основное направление деятельности инженеров при проектировании самолетов. Относительная близость к разрушающим нагрузкам компенсируется высокой точностью определения нагрузок на самолет и применением различных методов расчета, для получения уверенного результата расчета.

Диапазон величин коэффициента безопасности для многоразового летательного аппарата лежит в пределах f = 1.5....2.5 в зависимости от режима полета и типа конструктивного элемента. Максимальные коэффициенты безопасности применяют к герметичным конструкциям, которые нагружены избыточным давлением - баллоны высокого давления, гермокабины, пассажирские салоны. Почему минимальное значение коэффициента безопасности равно 1.5 для самолетов? Одним из требований к авиационной конструкции гласит, что в самолете должны отстутствовать необратимые пластические деформации материала. То есть при достижении предельных эксплуатационных перегрузок самолет не должен, грубо говоря, потерять форму безвозвратно. Это уже завязано на параметр материала - предел текучести. Т.е. такие напряжения, при которых материал возвращается к своим первоначальным размерам полностью и деформируется упруго после снятия нагрузки. А разрушающие напряжения для большинства металлов примерно в 1.5 раза больше предела текучести.

Максимальная эксплуатационная перегрузка Ny зависит от типа проектируемого летательного аппарата. Различают несколько групп самолетов, разделенных по величине максимальной эксплуатационной перегрузки:

1. Неманевренные самолеты. Это самолеты с максимальной Ny не более 2.5 ед.

Это все пассажирские и транспортные самолеты.

2. Ограниченно маневренные самолеты с максимальной экслуатационной Ny лежащей в интервале от 2.5 до 6 единиц. Сюда относятся фронтовые бомбардировщики, штурмовики, тяжелые перехватчики (Су-24, Су-25, МиГ-25, МиГ-31)

3. Маневренные самолеты. Самолеты с максимальной эксплуатационной перегрузкой от 6 до 9 единиц. Это - все современные истребители.

4. Спортивно-пилотажные самолеты. Этот те экстремальные самолеты, которые могут выходить на перегрузки до Ny=+12 единиц - Су-29, Су-31, Як-55, наверное зарубежные аналоги - всякие Extra 300.

Исходя из класса самолета определяется и природа возникновения максимальных эксплуатационных перегрузок. Для неманевренных самолетов выход на максимальные перегрузки связан с полетом в неспокойном воздухе, для остальных - максимальные перегрузки достигаются в следствии, естессна, криволинейного полета - маневрирования.

Масса самолета. Было бы просто сказать, что мол самолет должен без проблем выходить на максимальную перегрузку при максимальной взлетной массе. И на значительном числе самолетов такое условие выполняется. Правда порой такие жертвы ни к чему и дабы не перетяжелять конструкцию вводятся некоторые ограничения на максимальные массы и максимальные перегрузки.

Вернусь обратно к заглавному рисунку. Если на правой консоли я нарисовал распределение подъемной силы по размаху крыла, то на левой консоли я нарисова эпюру изгибающего момента. Наугад, примерно. Но общую картину она отражает. Следует также заметить, что крыло, помимо изгиба нагружается еще и крутящим моментом, так как линия действия резуьтирующей аэродинамической силы и линия жесткости крыла не совпадают.

Распределение подъемной силы по размаху и по хорде крыла зависит от режима полета самолета. В некоторых случаях максимальным будет изгибающий момент, в некоторых - крутящий, а могут быть и такие случаи, когда вроде и изгибающий момент не максимален, и крутящий тоже. Однако совместное их действие вызывает максимальные напряжения в элементах конструкции. Такие предельные режимы полета называются расчетными случаями (loadcase). Предствляют они собой крайние точки эксплуатационных ограничений самолета (flight envelope). Расчетных случаев - великое множество, к отдельным элементам конструкции и агрегатам могут применяться дополнительные комбинации нагрузок и для них количество расчетных случаев может исчисляться десятками, а то и сотнями.

В таблице ниже приведены несколько основных полетных случаев:

В шапке таблицы названия расчетных случаев - А, А-штрих, B, C, D и D-штрих, слева - параметры полета самолета:

Су - коэффициент подъемной силы крыла

ny - перегрузка

q - скоростной напор.

f - коэффициент безопасности принимаемый для данного расчетного случая.

Случай А - полет самолета при максимальной эксплуатационной перегрузке на углах атаки соответствующих максимальному коэффициенту подъемной силы (близких к критическому углу атаки для самолета). Скоростной напор при этом не будет максимальным, а будет зависить от описаного в таблице соотношения. Этот расчетный случай возможен при энергичном вводе самолета в вертикальный маневр, действие на самолет вертикального порыва воздуха.

Случай А-штрих - криволинейный полет самолета при предельном скоростном напоре и максимальной эксплуатационное перегрузке. Подъемная сила одинакова в двух этих случаях, она равна весу самолета умноженому на ny. Другое дело, что в расчетном случае А перегрузка реализуется за счет максимального угла атаки, путем быстрого выхода самолета на него и интенсивным торможением, а в случае А-штрих перегрузка реализуется на малых углах атаки при максимальном скоростном напоре. Реализация расчетного случая А-штрих возможна, например при выводе самолета из пикирования. Коэффициент безопасности равен тоже 1.5.

Основная разница - в распределении подъемной силы по размаху и хорде крыла. В случае А распределение будет таким, каким я его нарисовал на заглавной картинке - плавно увеличивающимся от законцовок к фюзеляжу. В случае А-штрих, который характеризуется меньшими углами атаки на диаграмме распределения подъемной силы будут наблюдаться провалы в местах крепления двигателей, внешних подвесок и фюзеляжа. Эти элементы не столь совершенны аэродинамически как профиль крыла, а потому вклад в формирование подъемной силы заметен только на больших углах атаки, коих не наблюдается в случае А-штрих.

Различным будет и распределение нагрузки по хорде крыла. Проще рисунок показать:

Расчетный случай В - полет при перегрузке, примерно в половину от максимальной эксплуатационной, но с отклоненными элеронами. На максимальном скоростном напоре. Это комбинация совместного действия на крыло изгибающего и крутящих моментов умереной величины. f=2

Расчетный случай С - полет на углах атаки соответсвущих нулевой подъемной силе с отклоенными элеронами. Случай характеризуется практически нулевыми изгибающими моментами и максимальным крутящим. Пример - восходящая или нисходящая вертикальная бочка. f=2

Помимо полетных случаев есть еще и различные варианты расчетных случаев при посадке - посадки на основные опоры, посадки на переднюю опору, посадки с боковой перегрузкой, посадки на воду, посадки с убраным шасси. Помимо всего прочего есть уж совсем специальные расчетные случаи. К примеру при расчете нервюр на передней кромке 787 есть такой сучай - заклинивание привода выпуска предкрылка. А привод предкрылка - это такой вал, который идет через переднюю кромку и выпускает секции предкрылка посредством зубчатой передачи. Так вот в этом расчетном случае предполагается, что этот вал заклинивает и весь крутящий момент дожен быть уравновешен узлами крепления двигателя, который и вращает вал. То есть болты должны выдержать перерезывающую силу, да и нервюра сама, будучи довольно ажурной не должна потечь или сломаться. Но это - уже дебри.

Вернемся к картинке, которая была выложена в предыдущем лекционном рассказе. С деформацией крыла 787. Я нашел более красивый вариант:

На этой картинке показана зависимость прогиба крыла в зависимости от величины нагружения.

Neutral - понятное дело, крыло не нагружено.

10 feet In Flight - это положение крыла при полете с перегрузкой Ny = 1G, то есть - равномерный прямолинейный полет.

Limit Load - Этого пункта на картинке нет. А зря. Limit (Maximal) load - это как раз прогиб крыла при действии максимальной эксплуационной перегрузки, Ny = 2.5G Предельная, максимальная нагрузка (перегрузка) - так ее правильно называть.

150% Max Load - это ни что иное как разрушающая нагрузка. Она - это предельная перегрузка умноженая на коэффициент безопасности - те самые 150%. Корректные названия - расчетная нагрузка, разрушающая. По нерусски - ultimate load.

Когда в репортажах или статьях про статиспытания нового самолета говорят, что самолет выдержа 150% расчетной нагрузки - это неверно. 150% максимальной нагрузки - это верно.

Таким образом сравнительно легко можно прикинуть разрушающую перегрузку для любого самолета - достаточно открыть РЛЭ, найти там максимально допустимую перегрузку и умножить ее на 1.5. Для неманевренных самолетов с Ny = 2.5G разрушающая перегрузка будет равна не менее чем 3.75G. Сознательно написал не менее, потому что идеально точно спроектировать самолет не получается, прочнисты всегда перестраховываются и чуть добавляют материала в запас.

В диапазоне от нулевой нагрузки до предельной дожно выполняться требование отсутствия необратимых пластических деформаций в планере самолета. (1G < Ny < 2.5G)

В диапазоне от предельной нагрузки до разрушающей гарантируется неразрушение самолета, но допускается наличие пластических деформаций.(2.5G < Ny < 3.75G)

В диапазоне от расчетной нагрузки и выше не гарантируется по результатам расчета практически ничего. Не, вру. Конструкция должна на статических испытаниях выдержать расчетную нагрузку в течении не менее трех секунд. (Ny >= 3.75G)

Вот известная уже картинка. На ней как раз планер 787 нагружен расчетной нагрузкой:

Часто, да почти всегда, коэффициент безопасности ошибочно называют запасом прочности. Это не так. О различии этих параметров - в следующий раз.